بومیسازی و بهرهبرداری موفقیتآمیز از جبرانساز توان راکتیو فولاد مبارکه/ دستیابی به کمترین میزان مصرف الکترود گرافیتی در شرکت فولاد مبارکه

گروه اقتصادی: بولتن نیوز قصد دارد به صورت روزانه مهمترین تحولات بخش معدن و صنایع معدنی کشور را از طریق بولتن خبری به اطلاع مخاطبان خود برساند. همچنین در گزارش های تحلیلی، مهمترین موضوعات مدیریتی و صنعتی بخش معدن مورد بررسی کارشناسان قرار خواهد گرفت.

وضع مالیات بر صادرات مواد معدنی؛ کوتاه مدت با هدف تنظیم بازار بدون نیت منفی

به گزارش بولتن نیوز،محمدصادق مفتح" در گفت و گویی به وضع مالیات بر صادرات مواد اولیه محصولات اشاره کرد و گفت: اعمال عوارض صادرات سبب افزایش عرضه در بازار داخلی خواهد شد و این امر به مراتب باعث می شود تا زمینه ارتباط قیمتی داخل و خارج کاهش پیدا کند.

وی در پاسخ به پرسشی مبنی بر اینکه این سیاست تا چه زمانی در بازار حاکم خواهد بود: برای تصمیم مربوط به وضع مالیات بر صادرات مواد اولیه جدولی در نظر گرفته شده است، براساس آن، زمانی که اختلاف قیمت از یک حدی بالاتر برود، وضع مالیات بر محصولات اعمال خواهد شد.

وی در پاسخ به سوالی دیگر مبنی بر اینکه امکان تعدیل و حذف عوارض صادراتی وجود دارد یا خیر، گفت: مواد اولیه داخلی تحت تاثیر قیمت های جهانی با تغییرات قیمتی همراه می شود؛ بنابراین عوارض صادراتی هم بسته به قیمت جهانی کم و زیاد خواهد شد.

به گفته مفتح، این عوارض صادراتی در هفته گذشته با تعدیل همراه شد که این اتفاق ناشی از کاهش قیمت ها در بازارهای جهانی بود.

قائم مقام وزیر صنعت، معدن و تجارت تاکید کرد: رقم ثابتی برای این عوارض در نظر گرفته نشده است و فقط براساس قیمت جهانی می توان شاهد وجود برخی از تغییرات در عوارض باشیم.

وی به مزایای وضع مالیات بر صادرات مواد اولیه تاکید کرد و افزود: اعمال عوارض صادراتی ترغیب شرکت ها را برای تصمیمات مربوط به صادرات کمتر خواهد کرد که این اتفاق را می توان به عنوان تاثیر مثبت این تصمیم برای عرضه داخلی در کشور دانست.

مفتح به دیگر مزیت این تصمیم وزارت صمت اشاره کرد و اظهار داشت: اعمال عوارض صادرات سبب افزایش عرضه در بازار داخلی خواهد شد و این امر به مراتب باعث می شود تا زمینه ارتباط قیمتی داخل و خارج کاهش پیدا کند.

قائم مقام وزیر صنعت، معدن و تجارت اظهار داشت: با توجه به چنین تصمیمی اگر فولاد در خارج از کشور به هر دلیلی گران شود، قیمت این کالا در داخل کشور به تبع افزایش قیمت صورت گرفته در خارج از کشور گران نخواهد شد.

وی فلسفه وجودی عوارض صادراتی را ایجاد و استمرار ثبات در بازارهای داخلی اعلام کرد و گفت: با به کارگیری این سیاست می توان شاهد اتفاقاتی مثبت در اقتصاد کشور باشیم.

مفتح به تاثیر عوارض صادراتی بر معاملات بازار سرمایه اشاره کرد و اظهار داشت: این اتفاق نمی تواند تاثیری بر بازار سرمایه و نیز شرکت های حاضر در بورس به دنبال داشته باشد به طوریکه تاکنون تاثیر منفی این اقدام بر شرکت های بورسی دیده نشده است.

قائم مقام وزیر صنعت، معدن و تجارت به عوامل تاثیرگذار بر معاملات بازار سرمایه تاکید کرد و گفت: بازار سهام دارای نوسانات خاص خود است و تاکنون نشانه ای از اینکه این اتفاق باعث تاثیر منفی بر معاملات بازار شده باشد مشاهده نشده است.

مشکل ما در خصوصیسازی مالکیت نیست، مدیریت است/ بهجای خط دادن به صنایع بزرگ از آنها خط بگیریم

شیرین عظیمیان: خصوصیسازی کارخانههای دولتی، به معنی فروش سهام این کارخانهها به افراد خصوصی است. مطابق اصل ۴۴ قانون اساسی ایران، اقتصاد ایران متشکل از سه بخش دولتی، تعاونی و خصوصی است که بخش دولتی شامل کلیه صنایع بزرگ، تجارت خارجی، مواد عمده معدنی، بانکداری و... است.

خصوصیسازی در ایران، از پیش از انقلاب اسلامی ایران با چند برند شخصی شکل گرفت و حتی در بخشهایی از صنایع معدنی مانند سیمان، سرب و روی انجام شد. پس از انقلاب با توجه به الزام خصوصیسازی و بعدتر با عنایت به فعالیتهای انجامشده در دوران سازندگی، بخشهای مختلفی از صنایع کشور ما به بخش خصوصی واگذار شد که یکی از آنها بخش معدن و صنایع معدنی است.

اساساً فعالیتهای معدنی از مرحله اکتشاف آغاز و پس از تجهیز و استخراج به مرحله نهایی فرآوری ختم میشود. بر اساس قانون اساسی مالکیت معادن بر عهده دولت است و دولت باید صرفاً حق مالکیت خود بر معادن را از طریق دریافت مبالغی تحت عنوان بهره مالکانه یا حقوق دولتی دریافت کند و بقیه مراحل را بهطور کامل تحت کارکردها و کنشهای بازار رقابتی قرار دهد.

در این میان اما شاهد به وجود آمدن ساختارهایی باعنوان خصولتی هستیم که میتوان گفت ثمره خصوصیسازی، بدون ایجاد زیرساخت برای آن است. اینکه پدیده خصوصیسازی در جمهوری اسلامی ایران از چه زمانی شکل گرفت و چگونه ادامه یافت، چه مشکلات و چالشهایی بر سر راه آن بود و اکنون چه وضعیتی دارد؟ پرسشی است که مهمانان ایراسین در بخش اول میزگرد چالشهای خصوصیسازی معدن به آن پاسخ میدهند.

مهمانان این میزگرد عبارتند از:

سید داود یثربی، بنیانگذار شرکت سرمایهگزاری توسعه معادن و فلزات

محمدحسن عرفانیان آسیائی، مجری طرح فولاد مبارکه

بهرام شکوری، رئیس انجمن مس ایران و فعال اقتصادی در حوزه معدن

امیربیژن یثربی، مدیرعامل شرکت صنعتی معادن و فلزات ایدهپردازان شریف و برگزیده بنیاد ملی نخبگان در علوم زمینی کشور

سید مصطفی فقری، مدیر استخراج مواد معدنی شرکت فولاد مبارکه

در ادامه، بخش اول مشروح این میزگرد را میخوانیم:

- مجری: با سلام و تشکر از حضور همه عزیزان در این نشست، پیشینه خصوصیسازی در ایران مباحث فراوانی دارد و در حوزههای مختلف نتایج متفاوتی داشته است و همچنان با چالش مواجه است. آقای یثربی! شما در رده اول صنایع کشور سابقه حضور مستمر دارید. برای آغاز بحث بفرمایید این مسئله در حوزه معدن چگونه پیش رفته است؟

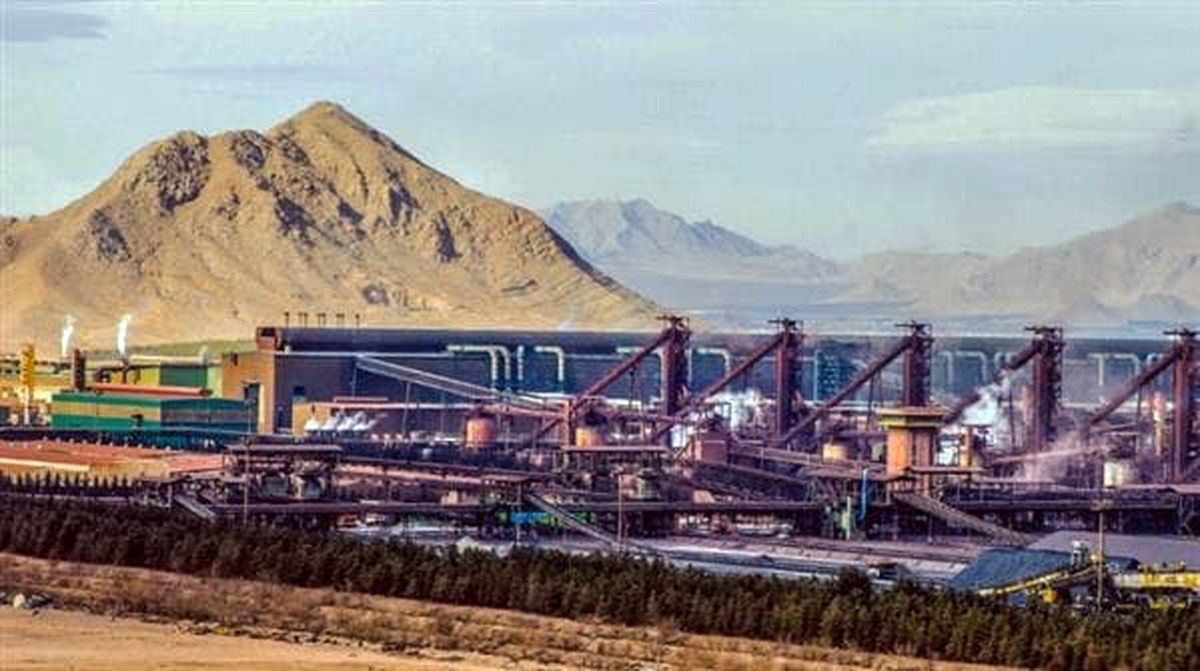

- سید داود یثربی: خصوصیسازی حوزه معدن برای نخستین بار در دوره ریاست جمهوری مرحوم آیتالله هاشمی رفسنجانی در فولاد مبارکه انجام شد و با این هدف، گروهی در شرکت ملی فولاد تشکیل شد که این گروه بر اساس اصل ۴۴ قانون اساسی الگویی برای خود تعریف کرد تا برنامه خصوصیسازی را در شرکت ملی فولاد پیادهسازی کند.

منع خصوصیسازی معادن چسبنده به فولاد

برنامه و استراتژی این بود که ما در درجه اول شرکتهایی را خصوصیسازی کنیم که چسبندگی آنها به فولاد کمتر است؛ یعنی هر مجموعهای که چسبندگی آن به فولاد بیشتر باشد دیرتر خصوصی میشود و شاید حتی خصوصی نشوند اما بتوانیم شرکتهایی که چسبندگی کمتری به فولاد دارند را بر اساس اصل ۴۴ قانون اساسی خصوصی کنیم. ما از شرکتهایی شروع کردیم که به فولاد چسبندگی نداشتند یا این چسبندگی بسیار کم بود، مانند ضایعات فلزی، معادن منگنز، ایریتک.

بنابراین توجه به اصل ۴۴ قانون اساسی بسیار مهم است و در اینجا دو هدف از این قانون مدنظر است؛ یکی کاهش تصدی دولت و دوم واگذاری به بخش خصوصی توانمند در اداره شرکتها. هدف ما در ابتدای کار این بود که سعی کنیم خصوصیسازی را طوری انجام دهیم که این دو اصل در آن رعایت شود. برای ما مهم بود که این مجموعهها به بخش خصوصی واقعی واگذار شود نه این که بخش دولتی دیگری که نام آن بخش خصوصی است ایجاد کنیم.

قرار بود معادن مرتبط با فولاد بهراحتی واگذار نشوند

بنابراین با این هدف شروع به کار کردیم و هدف ما این بود که معادنی که به فولاد وابستگی دارند را به راحتی واگذار نکنیم، چرا که این کار مستلزم برنامهریزی است و آزادسازی بازار، خود برنامه میخواهد. ما اول باید بدانیم آزادسازی بازار چیست و در چه شرایطی بازار را آزاد کنیم تا در بازار آزاد بتوانیم شرکتهایی که وابستگی زیاد به فولاد دارند را خصوصی کنیم.

ابتدا، این امر به درستی پیش میرفت اما ناگهان رها شد، یعنی فشار وارده بر خصوصیسازی منجر به عقب افتادن خصوصیسازی از اهداف خود شد. واحدهایی واگذار شد که قسمت عمده آن اصلاً بخش خصوصی نبود و به عبارتی خصولتی بود و این بخش خصولتی نتوانست مدیریتی اعمال کند که آن چسبندگی که پیشتر میان معادن و شرکت ملی فولاد وجود داشت را حفظ کند. بنابراین امروز میبینیم مشکلاتی وسیع میان معادن و واحدهای فولادسازی وجود دارد و این مشکلات نیاز به مدیریتی دارد که بتواند این چسبندگی را نظارت و حفظ کند.

قبل از تشکیل شرکت ملی فولاد و قبل از اینکه این واحدها به شرکتهای سهامی تبدیل شوند سیستم کار بهاینترتیب بود که واحدهای معدنی تولیدات خود از به واحدهای صنعتی واگذار کردند و گروهی با همکاری سازمان برنامهوبودجه بر اساس قیمت فروش محصولات فولادی سهم هر یک از واحدها را تعیین میکردند، یعنی با این تعیین سطح چند مورد رعایت میشد، یکی گذراندن امورات جاری این شرکتها، دوم توجه به اهداف آتی این شرکتها.

پیش روی واحدهای معدنی همراه با ذوبآهن و فولاد مبارکه

بنابراین از زمانی که شرکت ملی ذوبآهن سابق و بعد از آن فولاد مبارکه تشکیل شد. هدف این بود که واحدهای معدنی همراه با این شرکتها پیش روند و بعد تمام سرمایهگذاری آنها از طریق واحدهای صنعتی برآورد شود.

شرایط فعلی، وضعیتی است که آینده مبهمی دارد و معلوم نیست معادن به چه وضعی درخواهد آمد. آینده سرمایهگذاری معادن به کجا خواهد رفت، تأمین منابع مورد نیاز سنگآهن و مواد مورد نیاز معدنی به کجا خواهد رسید. بنابراین به اعتقاد من نیاز به مدیریتی است که جمعی از نخبگان جمع شوند و گروهی ایجاد شود که این وضع ناقص را اصلاح کند.

- مجری: به پیشینه خصوصیسازی اشاره شد، جناب عرفانیان! با توجه به اینکه شما از پیشگامان این حوزه هستید آیا میتوان گفت ریشه مسئله این است که خصوصیسازی در دهه ۶۰ بهدرستی انجامنشده و اهلیت در آن شکل نگرفته است؟ این مشکل مختص همان دوران است یا پیشتر هم با آن مواجه بودید؟

- محمدحسن عرفانیان: خصوصیسازی پیش از انقلاب هم انجامشده بود و آن زمان کارخانههای سیمان ما بعضاً خصوصی بودند و اینها بهنوعی مأموریتی هم درونشان بود. این مأموریت از منظر بعضی از آنها ملی بود و از منظر برخی صنعتی کردن و... . پس از انقلاب اینها متهم به این شدند که عضوی از هزار فامیلاند و با اینکه مرحوم بازرگان حدود ۶ میلیارد دلار از دولت تصویب کرد و خواست از آنها حمایت کند که زنده نگهداشته شوند، از بین رفت و عملاً دولت با این مبلغ، آن کارخانهها را خرید ولی دولت در عمل متوجه شد که نمیتواند جایگزین خوبی برای بخش خصوصی شود؛ پس جرقه خصوصیسازی قبل از انقلاب زده شده بود.

تجربهای که در این قضیه پس از انقلاب اسلامی اتفاق افتاد کاملاً مشخص بود و اینکه وزارت معادن و فلزات آغازگر این قضیه شد. کاملاً مشخص بود که این واحدها ایجادی بود و میخواست اتفاق بزرگی رقم بزند اما این واحدها کار سنگینی داشتند.

بهعنوان مثال، با قوانین جاری آن زمان نمیتوانستیم طرح فولاد مبارکه را اجرا کنیم و قوانین پیش از انقلاب هم در حوزه نفت و صنایع نظامی و... قوانین خاصی داشت که آنها را اول انقلاب حذف کرده بودند. نسل ما نسلی است که پیش از انقلاب هم کار کرده است، نه به وسعت بعد از آن اما فعال بوده است.

برای راهاندازی فولاد مبارکه مادهواحده گرفتیم

جامعه دچار مفسده شده بود و کارفرما و پیمانکار و... متفاوت عمل میکردند و با آن قوانین نمیشد اقدامی کرد. پس رفتیم و مادهواحده برای فولاد مبارکه گرفتیم؛ یعنی گفتیم یا باید اجرا نشود یا اجازه دهید شرایطی عنوان کنیم. یک مادهواحده آوردیم و دولت و مجلس هم از ما حمایت کردند و فولاد مبارکه شکل گرفت؛ اما این قضیه یک معنی دومی برای کشور ایجاد کرد و آن معنی این بود که دولت نمیتواند ایجادکننده و مدیریتکننده صنایع باشد و این موضوع برای دولت روشن شده بود.

مسئله دوم اینکه وزارت معادن و فلزات تحت تأثیر آن جریان انرژی که در فولاد مبارکه پیداشده بود به یک سازمان برتر تبدیل شد؛ سازمانی که دارای ساختار مناسب ایجاد برای جریانها و تحولات بزرگ در کشور بود. در نماز جمعههای دوره مرحوم هاشمی رفسنجانی حداقل هر دو هفته یکبار به موضوع فولاد مبارکه، وزارت معادن و فلزات و تحولات ایجادشده در این وزارتخانه اشاره میشد.

مدیرانی مانند عرفانیان تربیت کنید

در آن وزارتخانه تحولی ایجادشده بود که موجب تعجب دولت و رئیسجمهور شده بود و این بود که آقای هاشمی رفسنجانی به آقای محلوجی گفته بود: بروید مدیرانی مثل عرفانیان تربیت کنید. این قضیه آنقدر در کشور بزرگ شده بود که آقای هاشمی چنین حرفی زده بود.

جسارتهای آقای محلوجی، به عنوان وزیر وقت قابل توجه بود چرا که افرادی بزرگتر از خودش را در رأس کار گذاشته بود و معاونانش از خودش قویتر بودند و به این افتخار میکرد. علاوه براین افرادی که در آن مجموعه بودند اهل ریسک بودند. ساختاری در وزارت معادن و فلزات تشکیل شد که توانست بهجایی برسد که در سال ۷۲ آقای محلوجی به مجلس رفت و گفت: من دیگر برای وزارت معادن و فلزات از مجلس بودجه نمیخواهم و متعهد میشوم سالانه یک میلیون تن به فولاد، صد هزار تن به مس و ۱۰۰ هزار تن به آلومینیوم کشور اضافه کنم اما شرط دارد؛ اینکه اجازه دهید وزارت معادن و فلزات فاینانس کند که در مورد فولاد مبارکه این اتفاق افتاده بود و نکته دوم اینکه بتواند از بانکهای ایران وام بگیرد و پس از آن بانک سپه را جزء اقمار وزارت معادن و فلزات قرار دادند که شرکت سرمایهگذاری امید تشکیل شد و چادرملو و گلگهر را در جا به بانک سپه فروختند که هنوز هم این بانک سهامی غیرمستقیم در آن دارد.

در حقیقت میتوان گفت حاکمیت به دو اصل رسیده بود، یکی اینکه وزارتخانه فهمیده بود این کار بهصورت نظام خصوصی بهتر شدنی است و باید از وابستگی قوانین دولتی در این قضیه آزاد شویم که صحبت وزیر در مجلس مبنی بر اینکه این وزارتخانه بودجه نمیخواهد و خواستار تعامل با بخش خصوصی نشاندهنده همین امر است.

تفکر توسعه در دوره اصلاحات متوقف شد

در این وزارتخانه ساختاری وجود داشت که مجلس از آن پشتیبانی نکرد، یعنی مجلس بودجه را قطع کرد اما در امر تسهیلات کمک زیادی نکرد. البته که مرحوم هاشمی رفسنجانی حامی بود به طرحهایی مانند طرحهای ۵گانه که توسعه مبارکه و میانه و خراسان و... بود، ۵۰۰ میلیون دلار وام اختصاص یافت و ۵۰۰ میلیارد تومان هم باقدرت آقای هاشمی رفسنجانی از بانکها وام گرفتیم و آنها را شروع کردیم.

این تفکر در سال ۱۳۷۶ که وزیر معادن و فلزات تغییر کرد و آقای جهانگیری جایگزین شد، دنبال نشد. من شاهد این قضیه هستم و از دولت آمدم بیرون؛ چرا که دیدم آنها اینکاره نیستند و این جریان قرار نیست ادامهدار شود و ما ضایع میشویم. از دولت خارج شدم اما صحبتی بین من و آقای جهانگیری اتفاق افتاد. ایشان اعتراض کرد که: چرا میروی؟ دلایلم را گفتم و ایشان در میان صحبتهای من عصبانی شد و گفت: تا وقتی دولت به من پول و قانون ندهد، نمیتوانم ادامه دهم.

فولاد مبارکه را برای خصوصیسازی آماده کردم

بر اساس این صحبت، وزیر وقت معادن و فلزات به دنبال این نبود که این ساختار را ادامه دهد و من بهعنوان مدیرعامل فولاد مبارکه اولین کسی بودم که تقاضا کردم بر اساس ماده ۳۳ بدهیهای دولت را سالیانه پس دهم، پس به شورای اقتصاد رفتم.

گفتم: میخواهم بدهی خود را به دولت پرداخت کنم

گفتند: ذوبآهن ۳۰ سال است که بدهیهای خود را پرداخت نکرده. تو چطور میخواهی پرداخت کنی؟

گفتم: میخواهم خصوصی شوم و من میدانم که دولت نمیتواند جایی مثل فولاد مبارکه را مدیریت کند و من فولاد مبارکه را برای خصوصیسازی آماده کردم؛ و ساختاری که الآن در مورد آن صحبت میکنم تفکر اینکه فولاد مبارکه میتواند با یک نظام خصوصی بهتر اداره شود و در قضایا جهش کند، اتفاق افتاده است.

مشابه این ساختار در وزارت خانه هم بهصورت کمرنگتری وجود داشت و اما تفکر جدید این داستان را خفه کرد و تنها جایی که هنوز نمودی دارد بخش معادن و فلزات وزارت صمت است و سرآمد آن فولاد مبارکه است.

در خصوص زیرساختها، هم قبل و هم بعداز انقلاب آن را داشتهایم ولی بعد از دوره هاشمی رفسنجانی از این ساختار پشتیبانی نشده که در کشور پخش شود و همانطور که آقای یثربی گفتند در کشور زیرساخت خصوصیسازی بسیار ضعیف است اما برای اینکه این کار انجام شود دولت و مجلس نمیتواند و تجربه این کار را ندارد و این تجربه از درون خود صنایع مانند فولاد مبارکه، ذوبآهن، فولاد اهواز و... به وجود میآید.

بهجای خط دادن به صنایع بزرگ از آنها خط بگیریم

تولید انبوه یعنی گاز، برق، حملونقل، پول و... انبوه. پس اینها نمیتوانند نقش خط گیرنده داشته باشند و در جایی که کشور ساختار ندارد باید خط دهنده باشند و ما باید آنها را بنچمارک کنیم نه اینکه به آنها خط دهیم. اگر به آنها خط دهیم توانشان در حدی میشود که مدیران دولتی و مجلس میفهمند.

در فولاد مبارکه ۴ میلیارد دلار هزینه دانش شده است، از این ظرفیت باید استفاده شود، این دانش پیشتر نبوده و الآن در فولاد مبارکه است. من هم اگر در این مجموعه نبودم از آن اطلاعی نداشتم پس شمای نماینده مجلس هم باید از این ساختار استفاده کنی، تجربه و پند بگیری تا ساختار مشابه را نشر دهی.

کلام آخر، بهجای خط دادن به صنایع بزرگ از صنایع بزرگ خط بگیریم.

- مجری: تا اینجای بحث، سابقه و مسیر طی شده در دهههای گذشته را بررسی کردیم، جناب شکوری وضعیت فعلی این حوزه چطور است و چرا حرکت به سمت خصوصیسازی ضروری است؟

- بهرام شکوری: خصوصیسازی در ایران از قبل از انقلاب شکلگرفته و معادن سرب، روی و... از جمله صنایع معدنی بودند که پیش از انقلاب خصوصی شده بودند و اعتقاد ما بر این بود که پس از انقلاب اینها باید توسعه پیدا کند. قانون اساسی ما نظام اقتصادی را بهنظام اقتصاد دولتی، تعاونی و خصوصی تقسیم میکند و وقتی زیرمجموعهها را بررسی میکنی متوجه میشوی که ۹۰ درصد آن را به بخش دولتی اختصاص دادهاند و عملاً بخش خصوصی بهرهای نبرده است.

سالها طول کشید که حاکمیت به این ضرورت پی برد که دولت مجری خوبی نیست و همه بنگاههای اقتصادی که دولت در دست دارد و تحت نظارت اوست را نتوانسته درست اداره کند. این تجربه در کشورهای دیگر هم انجامشده بود اما متأسفانه ما هم آن را مجدداً تجربه کردیم.

این اتفاق افتاد و نهایتاً منجر شد به ابلاغ تفسیر اصل ۴۴ قانون اساسی که متأسفانه از بعضی بندها غفلت کردند، یکی از آنها بند الف بود که بر اساس آن باید بخش خصوصی را تقویت کنیم، وقتی شما در رودخانه ماهی میریزید بزرگترین آن قزلآلا میشود اما اگر آن را به دریا راه دهید نهنگ میشود. بخش خصوصی ما اجازه ورود به دریا را ندارد؛ فضا را بر بخش خصوصی تنگ کردهایم، پس نمیتوانیم انتظار داشته باشیم بخش خصوصی بتواند فولاد مبارکه یا ایرانخودرو تأسیس کند یا حتی قادر باشد این پروژههای بزرگ را خریداری کند و طرحهای توسعه آن را اجرا کند. در نتیجه بند الف این بود که بتوانیم بخش خصوصی را قدرتمند کنیم و به آن اجازه ورود دهیم که متأسفانه غفلت شد و به آن اشاره نشد.

شیوه بدی برای خصوصیسازی انتخاب کردیم

پس از آن اصل ج را اجرا کردیم که میگفت دولت باید قدرتی را کم کند و به بخش خصوصی واگذار کند که بازهم شیوههای مختلفی برای خصوصیسازی بود اما ما شیوه بدی را انتخاب کردیم چراکه وقتی شما اصل الف را اجرا نکردهای چطور میخواهی اصل ج را اجرا کنی؟ وقتی بخش خصوصی قدرتمند نداری چطور بخش خصوصی فعالیت بزرگ گند؟ بعد در این قالب مجبور شدند اموالی را بفروشند که خیلی از آنها برگشت خورد یا خیلی از آنها را به افرادی دهند که بسیاری از آنان شرکتهای خصوصی نبودند و نوعاً شرکتهای سرمایهگذاری بانکها بودند و ما نام آنها را گذاشتیم شرکتهای خصولتی چون دولت هم در آن سهام داشت.

سهام عدالت عمومیسازی بود نه خصوصیسازی

در دوران آقای احمدینژاد با عنوان سهام عدالت اقدام به خصوصیسازی کردند که به عقیده من بیشتر عمومیسازی بود. من به ورود مردم قائلم اما اینکه شما تحت این شرایط سهام را به مردمی دهید که هیچکدام اصل پول را پرداخت نکرده باشند، حسی به آن سهام ندارند و در نتیجه سود سهام را پیشخور میکنند و شما میدانید که حیات و ممات کمپانیها به توسعهشان است و شما نمیتوانید هرسال همه سود آن را توزیع کنید، چراکه این سود باید سرمایهگذاری شود و آن افراد باید به آن علاقهمند باشند. نهایتاً این اتفاق نیفتاد و افسار همه سهام عدالت را دولت در دست گرفت.

امروز شاهد آن هستیم که در دولت مجموعههای بزرگ کشور سهام اندکی دارد و سهام دولت مدیر آن شرکت را عوض میکند و دخالت دولت منجر میشود که آدمهای در رأس نتوانند در این مجموعهها قرار بگیرند و با افکار بخش خصوصی آن را مدیریت کنند.

مشکل ما در خصوصیسازی مالکیت نیست، مدیریت است/ بهجای خط دادن به صنایع بزرگ از آنها خط بگیریم

مشکل ما مالکیت نیست، مدیریت است

کشور سوئد هم یک کشور سوسیالیست است اما اقتصاد خوبی دارد و کشوری پیشرفته است چراکه معتقد است تمام اینها در دست دولت باشد اما اجرای آن را به بخش خصوصی دهیم. در نتیجه مالکیت و مدیریت را جدا کردهاند. مشکل کشور ما مالکیت نیست مدیریت است. ما چقدر بخش خصوصی داریم که هیئتی اداره میشود سهام آن از بخش خصوصی است اما توسط دولت اداره میشود و بر عکس بخشهایی داریم که مالک آن دولت است اما مدیران آن از بخش خصوصیاند و با همان افکار آن را اداره کردهاند. پس نباید با انتقال مالکیت از بخش دولت به بخش خصوصی انتظار داشته باشیم که آنجا تحولی رخ دهد. در نتیجه در سوئد واگذاریها اینطور انجام شد که مالکیت دست ماست و مدیریت دست بخش خصوصی.

ما در کمیسیون بیان کردیم که این مشکل مدیریت است و ما نمیتوانیم خیلی از کمپانیهای بزرگ را بخریم اما قادر به اداره آنهاییم. دوستان حاضر در این جمع توانستهاند کمپانیهای بزرگ را ایجاد و اداره کنند اما نمیتوانند آنها را بخرند. ما گفتیم این قضیه را در قالب مدیریت اجرا کنید و ما مهدیآباد را بهعنوان اولین طرح که مالکیتش با دولت است و سرمایهگذاری آن با بخش خصوصی آغاز کردیم و آنوقت بر اساس فرمول موجود مبلغی هم به دولت پرداخت میشد و کارخانهها احداث میشد. همین طرح را میشود در دیگر بخشها نظیر کشاورزی، بخش معدن یا هر چیز دیگر اجرا کرد.

آنوقت مالکیتی نیست که طمع به زمین آن داشته باشید یا این که بخواهید از فروش اموال آن پولی کسب کنید. باید تولید کنید و آنجا کفایت مدیریت مطرح میشود. این معضل الآن وجود دارد یعنی علیرغم این که بر ضرورت توسعه کشور واقفیم اما مسیر را غلط میرویم. اگر به شکل واگذاری مدیریت باشد امروز در کشور ما بخش خصوصی توانمندی که بتواند این سرمایهگذاری را انجام دهد اما نه بهصورت خرید بلکه بهصورت توسعه، تولید و کیفیت محصول سرمایهگذاری کند و مدیریت آن جا را بپذیرند آینده خیلی از بنگاههای اقتصادی میتواند موفق شود و توسعه بیش از این صورت دهد.

انتقال مدیریت را به انتقال مالکیت ارجح بدانیم

در زمان آقای عرفانیان فولاد مبارکه دولتی بود اما نکته مهم این بود که افکار ایشان افکار دولتی نبود؛ ببینید ما چقدر از این آدمها کم داریم و چقدر کم از آنها استفاده میکنیم؟ اگر مسیر را به سمتی ببریم که انتقال مدیریت را به انتقال مالکیت ارجح بدانیم و دولت تصدیگری خود را به این شکل از بنگاهها خارج کند یعنی در مدیریت آنها دخالت نکند به نظر میرسد اتفاق خوبی در همه حوزه ها رقم بخورد.

بخش مهمی از معادن کشور توسط دولت حبس شده است و اگر همینها به فعالان بخش خصوصی واگذار شود و بتوانند به این بخش وارد شوند اتفاقات خوبی میافتد؛ بر اساس قانون دولت باید پنجره واحد ایجاد کند چقدر این بسترسازی آمادهشده است؟

مالیات بر صادرات محصول تولیدی آلومینیوم خطای استراتژیک دولت است

جعفر قادری نماینده مردم شیراز در مجلس و عضو کمیسیون برنامه، بودجه و محاسبات مجلس شورای اسلامی در توئیتی نوشت:

در شرایطی که واحدهای تولیدی آلومینیوم کشور، در لیست تحریم ها هستند و تقریبا همه مواد اولیه این واحدها وارداتی است،وضع مالیات بر صادرات محصول تولیدی آنها، خطای استراتژیک دولت است که باید سریعا اصلاح شود.

کارنامه درخشان «ومعادن» و برنامه های روشن پیش رو

علاوه بر این، ومعادن در سال ۱۴۰۰ تکمیل پروژههای شرکتهای زیرمجموعه خود را نیز دنبال کرد و در عین حال با توجه به تشکیل دولت سیزدهم، گروهی نیز با عنوان ” کارگروه پیشرانان پیشرفت ایران” با هدف تسریع در به نتیجه رساندن پروژههای عظیم ملی در حوزههای مختلف به ویژه معدن و صنایع معدنی تشکیل شد که ومعادن و شرکتهای زیرمجموعه آن نیز در این گروه سهمی کلیدی دارند. در عین حال مدیریت ومعادن نیز در اواخر سال ۱۴۰۰ دستخوش تغییر شد و اردشیر سعدمحمدی جانشین امیرحسین نادری شد.

برای اطلاع از عملکرد ومعادن در سال ۱۴۰۰ و برنامههای این شرکت در سال ۱۴۰۱ با مرتضی علیاکبری از مدیران کهنهکار حوزه معدن و صنایع معدنی ایران و معاون مالی و اقتصادی شرکت سرمایهگذاری توسعه معادن و فلزات است، گفتوگویی انجام داده ایم که میخوانید:

عملکرد سهام ومعادن در سال ۱۴۰۰ از نظر شاخصهایی مانند بازدهی، سود و … چطور بود و وضعیت آن را برای سال ۱۴۰۱ چطور پیشبینی میکنید؟

قیمت سهام شرکت (تعدیلی با افزایش سرمایه و سود نقدی) از ۸،۶۷۳ ریال در ابتدای سال ۱۴۰۰ به ۱۱،۹۵۰ ریال در انتهای سال رسید و ۷/۳۷% بازده سالانه داشت این در حالی است که شاخص کل در همین بازه تنها دارای بازدهی مثبت ۶/۴% بود. سود خالص ومعادن (شرکت اصلی) در سال ۱۳۹۹ برابر با ۹،۴۰۰ میلیارد تومان بود و پیشبینی میشود با توجه به عملکرد شرکتهای گروه در سال ۱۴۰۰ به حدود ۱۳،۰۰۰ میلیارد تومان افزایش یابد و رشد ۴۹% را داشته باشد. این سود علیرغم تمامی محدودیتهایی که در سال ۱۴۰۰ بود (قطعی برق، گاز و محدودیتهای صادراتی و غیره)، حاصل شده است.

درباره آخرین وضعیت طرحهای توسعه ومعادن و پیشرفت فیزیکی آنها توضیح بفرمایید.

گروه توسعه معادن و فلزات پس از تغییرات مدیریتی که در ابتدای سال ۱۴۰۰ داشت به سمت تحقق استراتژیهای توسعهای خود حرکت کرد و طرحهای مهمی را پیریزی کرد و در جهت اجرای آن گام برداشت. از جمله مهمترین طرحهای در دست اجرای شرکت میتوان به موارد زیر اشاره کرد:

– برنده شدن در مزایده معدن مس جانجا با مشارکت شرکتهای بزرگ معدنی تحت یک کنسرسیوم

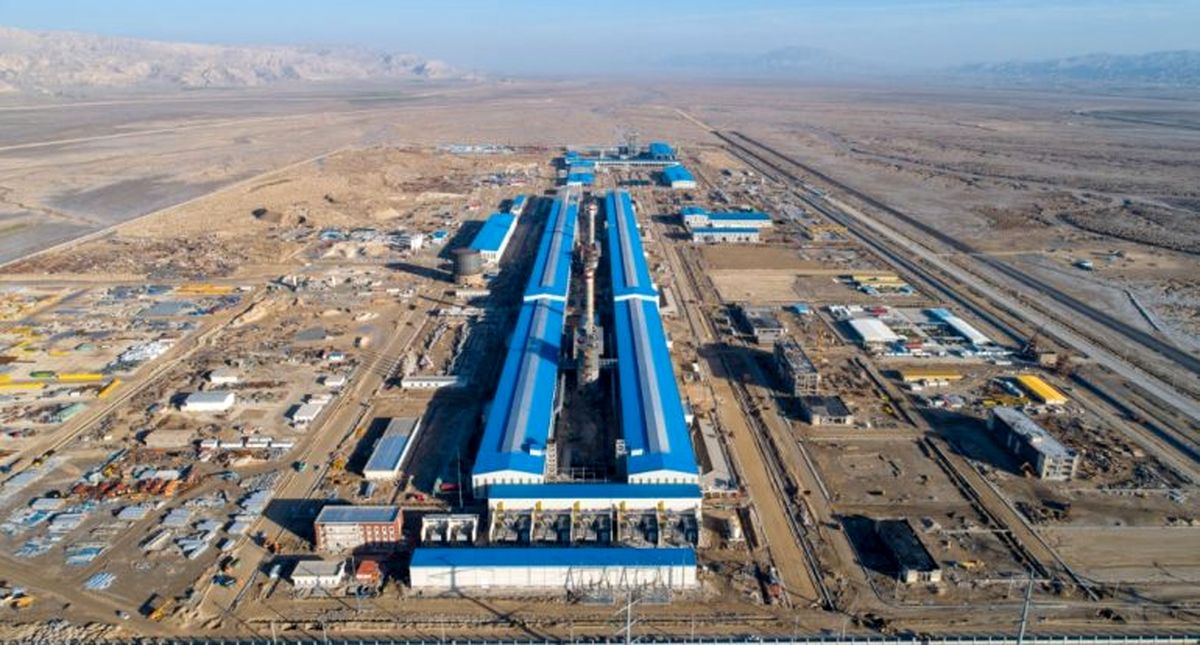

– احداث کارخانه تولید آهن اسفنجی در اقلید استان فارس به ظرفیت ۱ میلیون تن

– احداث کارخانه تولید آهن اسفنجی در شرکت فولاد آرتاویل اردبیل به ظرفیت ۱ میلیون تن

– احداث کارخانه تولید آهن اسفنجی در فولاد کردستان به ظرفیت ۱.۶ میلیون تن

– احداث کارخانه ذوب و فولادسازی در فولاد کردستان به ظرفیت ۱ میلیون تن

– احداث بلوک دوم نیروگاه گازی سمنان به ظرفیت ۳۶۶ مگاوات و همچنین تکمیل نیروگاه خورشیدی شرکت پویا انرژی به ظرفیت ۱۰ مگاوات

– احداث کارخانه گندله ۱ میلیون تنی همدان در شرکت صبانور

– کارخانه تولید کنسانتره ۲.۵ میلیون تنی شرق فولاد خراسان

کدام طرحهای توسعهای ومعادن در سال جاری به بهرهبرداری خواهند رسید و جزئیات آنها چیست؟

پروژههایی که عنوان شد در حقیقت پروژههایی است که ومعادن به صورت مستقیم در آنها سرمایهگذاری میکند و یا از طریق شرکتهای کنترلی خود در آنها سرمایهگذاری کرده است. بسیاری از پروژههای دیگر نیز از طریق شرکتهای زیرمجموعه گروه در حال برنامهریزی و اجرا است که برخی از آنها در سال جاری به بهرهبرداری میرسند. برخی از پروژههایی که طبق برنامه باید در سال ۱۴۰۱ به بهرهبرداری برسد عبارتند از:

– بلوک دوم نیروگاه گازی سمنان به ظرفیت ۳۶۶ مگاوات تا پایان آذر ماه سال جاری

– نیروگاه خورشیدی شرکت پویا انرژی به ظرفیت ۱۰ مگاوات تا پایان خرداد ماه سال جاری

– افزایش ظرفیت تولید شمش فولاد ارفع از ۸۰۰ هزار تن به ۱ میلیون تن تا پایان شهریور ماه سال جاری

– احداث کارخانه فولادسازی و نورد شرکت توسعه آهن و فولاد گل گهر به ظرفیت ۳ میلیون تن در پایان سال جاری

اخیرا افزایش سرمایه ۱۳۸ درصدی ومعادن تائید شد. این افزایش سرمایه صرف چه مواردی خواهد شد؟

افزایش سرمایه شرکت از مبلغ ۸،۴۰۰ میلیارد تومان به ۲۰،۰۰۰ میلیارد تومان در تاریخ ۱۰/۰۱/۱۴۰۱ توسط حسابرس و بازرس قانونی شرکت تائید شد و از محل مطالبات حال شده سهامداران و آورده نقدی و سود انباشته بود. از این افزایش سرمایه مبلغ ۸،۱۸۲ میلیارد تومان صرف جبران مخارج انجام شده (مشارکت) در افزایش سرمایه شرکتهای سرمایهپذیر میشود و ۳،۴۱۸ میلیارد تومان آن در اصلاح ساختار مالی شرکت مورد استفاده قرار خواهد گرفت. مهمترین افزایش سرمایه شرکتهای سرمایهپذیر عبارتند از:

– تجلی، ۳،۱۰۰ میلیارد تومان

– پرتو تابان معادن و فلزات، ۹۹۰ میلیارد تومان

– پویا انرژی، ۸۵۳ میلیارد تومان

– صبانور، ۸۲۷ میلیارد تومان

– گل گهر، ۹۰۱ میلیارد تومان

– گهر زمین، ۷۵۷ میلیارد تومان

– توسعه آهن و فولاد گل گهر، ۵۰۰ میلیارد تومان

بخشنامه اخیر وزارت صمت درباره عوارض صادرات بر مواد معدنی چه تاثیری بر عملکرد ومعادن و شرکتهای زیرمجموعه آن خواهد داشت؟

بخشنامه اخیر معاون معادن و فرآوری مواد وزارت صمت در خصوص اخذ عوارض بر افزایش قیمت کالاهای صادراتی اذعان میدارد در صورت صادرات و در صورتی که نرخ صادراتی نسبت به نرخ پایه (هفته اول دی ماه ۱۴۰۰) افزایش یابد به صورت پلکانی و بر طبق جدول ابلاغی از شرکتهای صادرکننده در سال ۱۴۰۱، عوارض صادراتی اخذ خواهد شد. گروه معادن و فلزات با توجه به گستردگی سرمایهگذاریها خود در حوزه معدنی و فلزی، در بخش فلزات و در شرکتهای همانند فولاد خراسان، ارفع و تعدادی از سایر شرکتها به طور غیرمستقیم تاثیر دارد اما در بخش معدنی با توجه به اینکه صادراتی در این بخش تاکنون انجام نپذیرفته است، تاثیر قابل توجهی بر عملکرد ومعادن نخواهد داشت. هرچند شرکتهای بورسی گروه در حال شفافسازی در سامانه کدال هستند.

سرنوشت آن دسته از طرحهای توسعهای ومعادن که در قالب گروه پیشرانان پیشرفت ایران مطرح شده و قرار است دولت به طور ویژه موانع اجرای آنها را برطرف کنید به کجا رسید؟

این طرحها به طور جدی در حال پیگیری هستند که برخی از این پروژهها توضیح داده شد و در تلاش هستیم که بتوانیم با همت و همکاری تمامی شرکتهای گروه معادن و فلزات با توجه به برنامهریزی انجام شده آنها را به بهرهبرداری برسانیم و گامی کوچک در راستای پیشرفت و آبادانی کشور عزیزمان برداریم.

بومیسازی و بهرهبرداری موفقیتآمیز از جبرانساز توان راکتیو فولاد مبارکه

سید امیر طباطبائیان مدیر ناحیه انرژی و سیالات شرکت فولاد مبارکه در گفتوگویی اظهار کرد: SVC تجهیزی بسیار مهم در حفظ کیفیت، توان و کاهش هزینههای انرژی الکتریکی در شرکتهای تولیدکننده فولاد است. با این تجهیز و جبران توان راکتیو مصرفی کورههای قوس الکتریکی با جلوگیری از افت ولتاژ و آزادسازی ظرفیت خطوط انتقال و ترانسفورماتورها، توان مصرفی کورههای قوس الکتریکی و در نتیجه تولید (حدود 10 درصد یا بیشتر) افزایش مییابد.

وی افزود: این تجهیز با افزایش ضریب توان و جبران توان راکتیو، از اعمال جریمههای سنگین در قبوض برق شرکت فولاد مبارکه جلوگیری میکند. در حقیقت SVC با جبران عدم تعادل و تقارن توان مصرفی و حذف هارمونیکهای جریان تولیدی کورههای قوس الکتریکی، تأثیر بسیاری بر پارامترهای کیفیت توان دارد که این عامل خود باعث کاهش نرخ خرابی دیگر تجهیزات مانند ادوات الکترونیک قدرت، اینورترها، تجهیزات حساس و موتورها و کابلها میشود.

طباطبائیان خاطرنشان کرد: با کاهش نوسانات ولتاژ و پایدارسازی آن، از تغییرات پیدرپی تپ در تپ چنجرها جلوگیری میشود که در نتیجه طول عمر مفید تپ چنجرهای ترانسفورماتورها که تجهیزات حساس و گرانقیمتی هستندافزایش مییابد.

راهاندازی موفقیتآمیز SCV طی 2 سال فعالیت مداوم

احسان مهدویمنش رئیس توزیع برق شرکت فولاد مبارکه در گفتوگو با خبرنگار فولاد مبارکه اظهار کرد: در بهمنماه 1395 با وقوع فالت شدید بر روی شبکه برق فولاد مبارکه، برجهای تایریستوری SVC-B دچار آسیبدیدگی شدیدی شد که متأسفانه شرکت سازنده یعنی زیمنس آلمان نیز به علت اعمال تحریمهای ظالمانه از تأمین تجهیزات و تعمیر این SVC خودداری کرد.

وی افزود: با توجه به تصمیم مدیریت فولاد مبارکه و با توجه به قیمت بسیار زیاد پیشنهادی توسط سایر شرکتهای خارجی، تأمین قطعات، رفع عیب و راهاندازی این پلنت به متخصصین داخلی شرکت سپرده شد.

رئیس توزیع برق شرکت فولاد مبارکه خاطرنشان کرد: با تلاش و همت متخصصین واحد توزیع برق و با کمک دفاتر فنی تعمیرات و تولید ناحیه انرژی و سیالات، واحد خرید و بومیسازی و با بهرهگیری از توان شرکتهای دانشبنیان داخلی تجهیزات آسیبدیده مهندسی معکوس و بومیسازی گردید و نقشههای مربوطه بازطراحی و شبیهسازی و نهایتا فرایند دمونتاژ و مونتاژ تجهیزات برنامهریزی و اجرایی شد.

وی در پایان اذعان داشت: علیرغم تکنولوژی پیشرفته این تجهیز، کلیه مراحل آزمایش، پیشراهاندازی و راهاندازی با صرفهجویی بیش از 170 هزار یورو، با موفقیت انجام گرفت و پس از 2 سال فعالیت مداوم، در تاریخ 17 فروردین 1401، SVC 63 کیلوولت B با موفقیت راهاندازی شد.

بومیسازی 37 قطعه یدکی با تکیهبر دانش متخصصان

خداداد امینی، تکنسین قطعات یدکی واحد توزیع برق شرکت فولاد مبارکه در گفتوگو با خبرنگار فولاد اظهار کرد: قطعات یدکی جبرانسازهای استاتیک واحد توزیع برق شامل 67 قطعه است که در طول سه سال پس از شناسایی توانمندی سازندگان داخلی، 37 قطعه یدکی توسط متخصصان توانمند کشور عزیزمان بومیسازی و ساخته شد. این قطعات پس از مونتاژ بر روی تجهیز SVC B واحد توزیع برق در فروردینماه سال 1401 با تلاش همکاران واحد توزیع برق در مدار شبکه سراسری برق کشور قرار گرفت.

وی افزود: ازجمله مهمترین مزایای این تجهیز باید به مواردی همچون بهبود ضریب توان، فیلتر کردن هارمونیکهای نامطلوب، تنظیم ولتاژ باس مصرفی کورهها در مقدار مبنا و کاهش فلیکرهای ولتاژ شبکه ناحیه فولادسازی اشاره کرد.

آغاز 1401؛ رکوردهای پیاپی فولاد مبارکه با کاتالیست های خوارزمی

رکورد تولید آهن اسفنجی به میزان بیش از 483 هزار تن در واحد احیاء مستقیم شماره یک (شامل مدول های A تا F) و بیشتر از 268 هزار تن با میانگین متالیزیشن بالاتز از 94% در واحد شماره دو (شامل مگامدول های خرازی A و B)، منتج به کسب رکورد جدیدی در ناحیه آهن سازی شرکت فولاد مبارکه گردید.

گسترش فناوری خوارزمی که با تولید و ارائه کاتالیست هایی در سطح تولید کنندگان برتر جهان، بعنوان تامین کننده نیاز های کاتالیستی این مجتمع بزرگ فولادی شناخته می شود، از این رکورد زنی های پیاپی بر خود می بالد و این افتخار آفرینی تلاشگران عرصه صنعت عظیم فولاد را به خانواده فولاد کشور و خصوصاً فولاد مردان مبارکه اصفهان تبریک عرض می نماید.

طرح اصلاح قانون معادن در مجلس

علی اکبر کریمی در گفتگویی با اشاره به اشکالات واگذاری معادن گفت: به طور کلی فرایند واگذاری معادن در کشور دارای اشکالاتی است که باعث پیچیده و طولانی شدن این فرایند برای متقاضیان و در پارهای موارد باعث ایجاد انحصار در برخی از معادن میشود.

وی افزود: فرایند واگذاری معادن به گونهای شکل گرفته که تولیدکنندگان فلزات و کسانی که در زنجیره تولید باید از مواد معدنی استفاده کنند، دسترسی به مواد اولیه ندارند؛ به عبارتی معدن به کسی داده میشود و در حلقه زنجیره آن افراد دیگری سرمایه گذاری میکنند که اینها با هم ارتباط ندارند و پدیدههای نامطلوب اقتصادی را شکل میدهند. به طور مثال، سنگ آهن را مجموعهای که معدن در اختیار آن است، صادر میکند، در حالی که یک شرکت فولادی مشکل تامین سنگ آهن دارد.

کریمی با بیان اینکه حل مشکلات واگذاری معادن نیازمند بازنگری در فرایند واگذاریها است، گفت: باید موضوعات مربوط به بخش معدن به عنوان یک ظرفیت غنی و جایگزین نفت در کشور مورد بازنگری قرار گیرد و این موضوع نیز در کمیسیون صنایع و معادن مجلس در دستور کار قرار دارد.

وی ادامه داد:در این راستا، طرح اصلاح قانون معادن در کمیسیون صنایع و معادن در حال رسیدگی است و پیگیر آن هستیم با اصلاحاتی که در قانون معادن انجام میشود فرایند واگذاریها نیز اصلاح شود.

عضو کمیسیون صنایع و معادن در ادامه به خام فروشی به عنوان یک پدیده نامطلوب دیگر در حوزه معادن اشاره کرد و گفت: ایران جزو ۱۰ کشوری است که متنوعترین و غنیترین مواد معدنی را در دنیا دارد، ولی متاسفانه در زنجیره تولید نمیتوانیم از این مواد معدنی استفاده کنیم و بسیاری از مواد معدنی را به صورت خام صادر میکنیم، در حالی که ارزش افزوده بسیار بالا در حلقههای بعدی زنجیره تولید مواد معدنی است.

وی اضافه کرد: متاسفانه با خام فروشی مواد معدنی، این ثروت غنی در اختیار دیگر کشورها قرار میگیرد و سپس مجدد خودمان محصولات بعدی این زنجیره را با ارز خیلی زیاد وارد میکنیم و به همین دلیل یکی از مواردی که در تاکیدات مقام معظم رهبری نیز به اشاره شده، جلوگیری از خام فروشی است.

کریمی تاکید کرد: باید تلاش کنیم تا زنجیره تولید مواد معدنی در کشور شکل بگیرد و کامل شود تا بتوانیم از این بخش مهم و غنی برای افزایش درآمدهای ارزی و اشتغال و تولید کشور بهره ببریم.

گذر از حد نصاب عمر نسوز کورههای مدولهای احیا مستقیم شرکت فولاد مبارکه

رکورد عمر نسوز کورههای شافت و ریفورمر در مدولهای واحد احیای مستقیم شماره یک شرکت فولاد مبارکه شکسته شد.

غلامرضا سلیمی، مدیر ارشد تولید شرکت فولاد مبارکه، با ابراز خرسندی از موفقیت حاصلشده و ثبت رکوردها در واحد احیا مستقیم بیان کرد: بازنگری در نحوه سرد و گرم کردن کوره (کرو حرارتی) که منجر به کاهش شوک حرارتی و کمترین آسیب در هنگام توقفات جهت شاتدانهای سالانه میشود توسط تیم نسوز سایر نواحی برای هر شاتدان، به فراخور میزان تعمیرات نسوز موضعی، طراحی و به واحد احیا مستقیم ارائه میگردد.

وی گفت: با ابداع روشهای نوین، تعویض ساختار آجرهای نسوز کوره و ریفورمر و جایگزینی و استفاده از پورتهای بیاستفاده و راکد طرح قدیم و تطبیق آنها با تغییرات موردنیاز انجام گرفت. طرح جدید Thin Wall باعث جلوگیری از توقف بلندمدت (حداقل یکساله) مدولهای واحد احیا مستقیم به سبب عدم ارسال پورتها و آجرهای نسوز خریداریشده از شرکتهای خارجی به جهت تحریمهای ظالمانه شده است.

مدیر ارشد تولید شرکت فولاد مبارکه افزود: علاوه بر امکان تولید بیش از ۳.۵ میلیون تن آهن اسفنجی که ارزشافزودهای معادل ۸۷ هزار و ۵۰۰ میلیارد ریال (ناشی از عدم توقف) داشته و ادامه روند تولید آهن اسفنجی با افزایش عمر نسوز کورهها، فرصت بومیسازی نیز مهیا شده و به ثمر رسیده است.

وی خاطرنشان کرد: از دیگر نکات مهم در این راستا بهرهبرداری مناسب از واحدهای احیا مستقیم و جلوگیری از آسیب به نسوز کورهها با وجود تولید اسمی و حتی بیشتر از ظرفیت تولید بوده است؛ بهطوریکه تاکنون بهخوبی از آن استفاده شده و نیاز به تعویض ساختار نسوز وجود نداشته است و میتوان از آن بهعنوان مهمترین عامل رسیدن به این رکورد یاد کرد.

سلیمی با اشاره به مزایا و دستاوردهای انجام این پروژهها ابراز داشت: اجرای فاز اول تا چهارم پروژه موجب جلوگیری از تعویض بیش از ۱۸۰۰ تن متریال نسوز خارجی در این ۵ مدول و جلوگیری از خروج ارز به ارزش ۴,۵۰۰ میلیون یورو (معادل ۱۳۵۰ میلیارد ریال) شده است. علاوه بر این، با اجرای فاز پنجم پروژه، شاهد کاهش تعویض ۲ هزار و ۳۰۰ عدد کارتن بلانکت و ۶ هزار عدد ستبلت و کاپ اینکونل ۶۰۱ (متریال نسوز خارجی) در ریفورمر دو مدول E و F بودیم که در نتیجه از خروج ارز به ارزش ۲۳۳ هزار یورو (معادل ۷۰ میلیارد ریال) برای شرکت فولاد مبارکه جلوگیری شده است.

وی تصریح کرد: در ادامه اجرای فاز چهارم، تعویض آجرهای نسوز بهصورت موضعی (۵۰ تن بهجای ۴۰۰ تن و کاهش زمان توقف از ۴۰ روز به ۲۰ روز در ۵ مدول واحد احیا مستقیم شماره یک)، کاهش ۶۰ هزار نفر ساعت، ۳۰ میلیارد ریال هزینه و ۱۰۰ روز زمان توقف که به تولید آهن اسفنجی افزوده شده قابلتوجه است. در نهایت با این فعالیتها از خرید ۲۱۵ هزار تن آهن اسفنجی به مبلغ بیش از ۶ هزار میلیارد ریال جلوگیری شده است.

سلیمی تأکید کرد: مهمترین و بارزترین مزیت این پروژه بومیسازی و ترغیب شرکتهای نسوز داخلی توسط تیم مرکز نسوز است که نهایتا به ساخت ست کامل آجرهای نسوز کوره شافت واحد احیا مستقیم توسط شرکت فراوردههای نسوز مهرگداز و جرمهای سبک و سنگین کمآهن گانینگی توسط شرکت دیرگداز آتشگاه اسپادانا منجر شده است.

نقش تیم متخصص واحد احیا مستقیم شماره یک در کاهش هزینه و ثبت رکورد

داریوش رشیدی مدیر ناحیه آهنسازی شرکت فولاد مبارکه در مورد دستیابی به این رکورد اظهار کرد: نکته مهم در رسیدن به این رکورد بهرهبرداری فنی و رعایت همه پارامترها و کنترلهای موردنیاز توسط تیم توانمند تولید و تعمیرات واحد احیا مستقیم شماره یک فولاد مبارکه است که با تلاش خود در تحقق این رکورد و کاهش هزینهها نقش اساسی داشتهاند.

وی گفت: نکته مهم در این زمینه بهرهبرداری مناسب از این واحد بهخصوص ساختار نسوز کوره با توجه به تولید اسمی و حتی بیشتر از ظرفیت تولید است. این امر باعث شده ساختار نسوز نیاز به تعویض نداشته باشد؛ درحالیکه معمولا عمر استاندارد نسوز کورههای احیا مستقیم ۱۰ تا ۱۲ سال است و پس از سپری شدن این طول عمر باید تعویض شود.

رشیدی ادامه داد: خوشبختانه با درایت و بهرهبرداری مناسب از تجهیزات و بهخصوص رعایت اصول فرایندی، این امکان فراهم شده که نسوز کوره مدول F با گذشت بیش از ۱۵ سال نیاز به تعویض و جایگزینی نداشته باشد که این امر یک رکورد جهانی محسوب میشود.

اجرای دقیق شاتدانهای سالانه باعث رسیدن به این موفقیت شده است

محمدرضا فتحی مدیر واحد احیا مستقیم شماره یک در مورد کسب رکورد جدید استفاده از نسوز اظهار کرد: مدول F واحد احیا مستقیم در انتهای سال ۱۳۸۵ به بهرهبرداری رسید. ظرفیت تولید طراحیشده برای این مدول ۸۰۰ هزار تن در سال است؛ بنابراین طی یک دوره دهساله (عمر استاندارد) باید ۸ میلیون تن تولید آهن اسفنجی کند و سپس کل ساختار نسوز آن که معادل ۴۰۰ تن متریال نسوز است تعویض گردد.

وی گفت: با انجام عملیات ترمیم نسوز ناحیه کمربندی باستل کوره توسط تیم توانمند نسوز سایر نواحی در هر شاتدان سالانه، تولید بیش از ۱۲ میلیون تن محقق شده که این مقدار ۴ میلیون تن فراتر از ظرفیت تولید اسمی بوده است.

فتحی افزود: همچنین در سالهای گذشته برنامهریزی مناسبی برای افزایش ظرفیت واحد انجام گرفته که در صورت تکمیل مراحل طراحی، این افزایش ظرفیت انجام خواهد شد و امکان تعویض نسوز کوره با متریال نسوز بومیسازیشده در آن زمان وجود دارد.

وی خاطرنشان کرد: در شاتدان اخیر این مدول در سال جاری، عمر ساختار نسوز به رکورد ۱۵ سال رسیده و این در حالی است که کوره این مدول هماکنون در حال تولید است و تا توقف بعدی در سال آینده به این رکورد افزوده خواهد شد.

کاهش هزینه تولید با افزایش عمر نسوز کوره و در نتیجه افزایش راندمان بهرهبرداری و فرصت بومیسازی

محسن زمانی، رئیس تعمیرات نسوز سایر نواحی شرکت فولاد مبارکه، در مورد شکسته شدن رکورد عمر نسوز کورههای شافت و ریفورمر در مدولهای واحد احیای مستقیم شماره یک این شرکت اظهار کرد: در روزهای گذشته، با بهینهسازی ساختار نسوز باستل پورتهای گاز CO در محل لاین باستل متصل به کوره و کنترل و بهرهبرداری فنی و مناسب توسط تیم تولید این واحد، رکوردی به میزان ۱۵ سال در زمینه عمر نسوز کوره شافت و ریفورمر در مدولهای واحد احیای مستقیم شماره یک شرکت فولاد مبارکه به دست آمد که برای اولین بار و فراتر از استانداردهای جهانی است.

وی گفت: این پروژه در قالب بهینهسازی در ۶ فاز انجام شده و باعث کاهش مصرف ساختار نسوز در مدول F واحد احیا مستقیم شماره یک گردیده است. این امر منجر به کاهش هزینه ۱۰۹۰ میلیارد ریالی و جلوگیری از خروج ارز به مبلغ ۴,۷۲۱,۰۰۰ یورو میشود.

رئیس تعمیرات نسوز سایر نواحی شرکت فولاد مبارکه افزود: در راستای تحقق بیانات مقام معظم رهبری و نامگذاری سال جدید به نام «تولید؛ دانشبنیان و اشتغالآفرین»، مقابله با تحریمهای ظالمانه و رسیدن به خودکفایی و بومیسازی و پیگیری سیاستهای مدیریت عالی شرکت در خصوص افزایش تولید، کاهش هزینهها و بومیسازی، بهینهسازی نسوز باستل پورتهای عبور گاز CO انجام شد.

وی خاطرنشان کرد: کاهش زمان توقف و بهرهبرداری به مدت ۱۰۰ روز و کاهش مصرف انواع نسوزهای خارجی به میزان ۱۸۰۰ تن در کورههای شافت پنج مدول A،C، D، E و F واحد احیا مستقیم شماره یک، از دیگر دستاوردهای این اقدام مهم است.

زمانی تصریح کرد: تلاشگران فولاد مبارکه از رکورد ۱۵ سال عمر نسوز کوره شافت و ریفورمر مدول F واحد احیای مستقیم عبور کردند. این موفقیت همراه با کاهش مصرف نسوز به مقدار ۳۵۰ تن و کاهش هزینه و افزایش راندمان تولید پس از شاتدانهای برنامهریزیشده در سال ۱۴۰۰ است.

وی با اشاره به اهمیت استفاده از طرح بهینهسازی بلوکهای نسوز منطقه کمربندی باستل پورتها تأکید کرد: عمر ساختار نسوز در کورههای شافت مدولهای واحد احیا مستقیم طبق استانداردهای جهانی با آجرهای نسوز شرکتهای خارجی (اروپایی) ۱۰ سال برآورد شده که پس از سپری شدن این زمان، کل ساختار نسوز آن که چیزی حدود ۴۰۰ تن است تعویض میگردد.

رئیس تعمیرات نسوز سایر نواحی شرکت فولاد مبارکه متذکر شد: برای تعویض نسوز کوره و ریفورمر نیاز به توقفی ۴۰روزه است؛ به همین منظور، تیم مرکز تعمیرات نسوز و تولید و تعمیرات واحد احیا مستقیم شماره یک فولاد مبارکه اقدام به افزایش عمر نسوز این کورهها و ریفورمر آنها بهمنظور کاهش هزینههای تمامشده تولید و تعمیرات و فرصت بومیسازی نمود. در این میان، بیشترین عمر ساختار نسوز مربوط به مدول F بوده است.

رئیس تعمیرات نسوز سایر نواحی شرکت فولاد مبارکه یادآور شد: با افزایش عمر نسوز کوره و در نتیجه افزایش راندمان بهرهبرداری و فرصت بومیسازی این نسوزها، موفق شدیم هزینههای تولید را با ابداع روشی نوین کاهش دهیم تا بتوانیم پورتهای گاز را در منطقه کمربندی باستل کوره در شاتدانهای سالانه ترمیم کنیم. با بهکارگیری این روشها، عمر نسوز کوره ۵ سال افزایش مییابد.

وی اظهار کرد: همچنین با روش جدیدی که متخصصین نسوز سایر نواحی در نسوزکاری ریفورمر ابداع کردند، موفق به کاهش ۵۰ درصدی مصرف بلانکتهای نسوز لایه زیرین در دیوارههای طولی و عرضی ریفورمر و حفظ ۳ لایه زیرین از ۶ لایه ساختار بلانکت نسوز قدیمی شدیم. این امر منجر به کاهش مصرف چشمگیر هزینهها، مواد نسوز و دیگر تجهیزات موردنیاز میشود.

رئیس نسوز سایر نواحی در پایان این مهم را به مدیریت عالی شرکت، مدیر عامل، معاونت بهرهبرداری، مدیر ارشد تولید ، مدیر ناحیه آهنسازی و کلیه کارکنان تولید و تعمیرات واحد احیا مستقیم، مرکز نسوز (نظارت اجرایی و دفتر فنی نسوز و مدیریت و کارکنان شرکت توحید صنعت اسپادان) و کلیه مدیران و کارکنان خرید، کنترل مواد، تعمیرات مرکزی و پیمانکاران مربوطه، ایمنی فنی، حفاظت فیزیکی، خدمات عمومی و شرکتهای نسوز مهرگداز و دیرگداز آتشگاه اسپادانا صمیمانه تبریک گفت.

فرزان نوروزی سرپرست تولید احیا مستقیم در گفتوگو با خبرنگار فولاد اظهار کرد: طی چندین سال بهرهبرداری، معمولا تعمیرات سالیانه انجام گرفته که شامل فعالیتهای سرویس و ترمیم نقاط مختلف واحد، ازجمله خطوط سیالات و تجهیزات داخلی کوره (مکانیکی، نسوز و….) است و با توجه به استهلاک طبیعی در فرایند تولید، لازم شمرده میشود.

وی افزود: پس از هر بار توقف در سالهای گذشته جهت تعمیرات سالانه (مکانیکی و سیالات و...) این کورهها بازرسی میشدند، اما به تعویض آجرهای نسوز داخل کورهها نیازی نبوده و بهصورت موضعی پورتهای گاز به روش ابداعی تعمیرات نسوز سایر نواحی انجام شده است.

دستیابی به کمترین میزان مصرف الکترود گرافیتی در شرکت فولاد مبارکه

بهنام ادیبی، کارشناس تولید کورههای قوس الکتریکی شرکت فولاد مبارکه از رکوردشکنی کاهش مصرف الکترود گرافیتی به میزان ۱.۷۷ کیلوگرم بر تن مذاب در کورههای قوس الکتریکی در فروردینماه سال جاری در شرکت فولاد مبارکه خبر داد.

وی افزود: در کارخانههای فولادسازی با کوره قوس الکتریکی، کنترل مصارف و بهویژه کنترل مصرف الکترود که یکی از مواد مصرفی استراتژیک و گرانقیمت محسوب میشود از اولویت بالایی برخوردار است. در شرکت فولاد مبارکه نیز حساسیت بسیار زیادی در خصوص مصرف الکترود وجود دارد و همواره تلاش میشود از پتانسیلهای تجهیزات و کارکنان برای کاهش مصرف الکترود به بهترین شکل ممکن بهرهبرداری شود.

کارشناس تولید کورههای قوس الکتریکی یادآور شد: مصارف الکترود را میتوان به دو نوع پیوسته و ناپیوسته تقسیمبندی کرد؛ در مصارف پیوسته، اکسیداسیون سطحی الکترودها و تصعید نوک الکترودها در زمان برقراری قوس الکتریکی رخ میدهد و مصارف ناپیوسته نیز به مصارف ناشی از شکست الکترود اطلاق میگردد.

ادیبی تصریح کرد: در فروردینماه ۱۴۰۱ همزمان با همت و اراده مدیریت و کارکنان واحد کورههای قوس الکتریکی برای دستیابی به رکوردهای تولید روزانه و ماهیانه، به کاهش مصرف الکترود توجه خاصی شد. به همین منظور با پایش مداوم شرایط و اجرای اقدامات اصلاحی متناسب، مجموع مصارف پیوسته و ناپیوسته الکترود به رکورد ۱.۷۷ کیلوگرم بر تن مذاب در کورههای قوس الکتریکی کاهش پیدا کرد. این در حالی است که متوسط مصرف در سال ۱۴۰۰ با مجموع مصارف الکترود برابر با ۲.۰۱ کیلوگرم بر تن مذاب محقق شده بود.

کارشناس تولید کورههای قوس الکتریکی در پایان از کلیه همکاران تولید و تعمیرات و دفاتر فنی تولید و تعمیرات که در کسب این رکورد نقشآفرینی کردند تشکر و قدردانی کرد و ابراز امیدواری نمود با حفظ همین شرایط، زمینه ایجاد ارزشافزوده بیشتر برای مجموعه بزرگ فولاد مبارکه رقم بخورد.

سید میثم هاشمی، تکنسین فرایند فولادسازی و ریختهگری مداوم نیز در این خصوص افزود: بدون تردید کنترل و کاهش مصرف الکترود شاخصی برای عملکرد مناسب کوره قوس الکتریکی است، زیرا کاهش مصرف الکترود در کورههای قوس مستلزم حفظ شرایط آمادهبهکاری تجهیزات و آموزش صحیح به اپراتورهای خط تولید جهت رعایت شرایط استاندارد مربوط به حمل، مونتاژ و بهرهبرداری از این ماده مصرفی ارزشمند است.

وی خاطرنشان کرد: در همین خصوص، دفتر فنی کورههای قوس با اجرای پروژه بزرگپایش هوشمند الکترود از مرحله ورود به شرکت تا مصرف در کورههای قوس و با کنترل و گزارشگیری روزانه از روند مصارف الکترود و ارائه بازخورد به تیم تولید و تعمیرات و برگزاری جلسات منظم، در دستیابی به این موفقیت کمنظیر سهیم بوده است.

عبدالرحیم ذوالفقاری، کارشناس تعمیرات برق و ابزار دقیق کورههای قوس الکتریکی در خصوص یکی از مهمترین و چالشبرانگیزترین پارامترهای تأثیرگذار بر مصرف الکترود یادآور شد: تنظیمات سیستم الکترود رگولیشن (Electrode Regulation) یکی از این چالشهاست. این تنظیمات باید به صورتی باشد که همزمان با افزایش توان الکتریکی کوره برای دستیابی به تولید حداکثری، کاهش مصرف الکترود تأثیر منفی بر مصرف نسوز نداشته باشد.

وی افزود: برای رسیدن به این هدف، پارامترهای برقی و مکانیکی شامل جریان، ولتاژ، ضریب قدرت و سیستم هیدرولیک بهصورت روزانه پایش میشود و در صورت لزوم برای حفظ آمادهبهکاری این سیستمها اقدامات اصلاحی لازم برنامهریزی و اجرا میگردد. در این خصوص، با وجود دانش، تجربه و همدلی موجود در میان کارکنان تولید و تعمیرات واحد کورههای قوس و دفاتر فنی ناحیه فولادسازی و ریختهگری مداوم، موفق شدیم با حفظ شرایط تولید ایمن، به هدف فوق دست پیدا کنیم.

حبیباله سرحدی، کارشناس فرایند نگهداری و تعمیرات فولادسازی و ریختهگری مداوم نیز در خصوص این رکورد تصریح کرد: از ابتدای فروردینماه مطابق برنامهریزی صور گرفته برای دستیابی به رکورد تولید، رعایت کامل استانداردهای کمی و کیفی تعمیرات پیشگیرانه و کنترل مصارف در دستور کار قرار گرفت؛ به همین دلیل در واحد دفتر فنی تعمیرات تلاش شد ضمن برگزاری منظم جلسات روزانه برای آنالیز توقفات و با پایش فعالیتها و استاندارهای تعمیراتی و ارزیابی مداوم کار و زمان، راهکارهای مناسب برای حفظ آمادهبهکاری تجهیزات به تیم تعمیرات ارائه گردد.

وی اضافه کرد: بر همین اساس در خصوص کنترل مصرف الکترود لازم بود آمادهبهکاری تجهیزات سیستم الکترود رگولیشن شامل پلهای HRR، وضعیت حرکتی بازوهای نگهدارنده الکترودها و خنککنندههای الکترود بهطور مستمر پایش و ارزیابی گردد و برای اجرای استانداردهای تعمیراتی مرتبط برنامه لازم صورت گیرد تا بتوان سیستم را در حالت بهینه نگهداری کرد و مصرف الکترود را کاهش داد که به لطف خدا و با همت همکاران تولید و تعمیرات در فروردینماه شاهد دستیابی به رکورد بینظیری در کاهش مصرف الکترود بودیم.

تعویض کامل موتور DC ۳۶۸۰ KW فینیشینگ ناحیه نورد گرم فولاد مبارکه

احمد معماریپور سرپرست ماشینهای الکتریکی کارگاه برق تعمیرگاه مرکزی شرکت فولاد مبارکه اظهار کرد: همزمان با ساعات پایانی سال ۱۴۰۰ موتور DC ۳۶۸۰ KW قفسه ۲ ناحیه نورد گرم شرکت فولاد مبارکه دچار آرکزدگی و سوختگی سیمپیچی آرمیچر گردید. پس از اطلاعرسانی ناحیه نورد گرم به تعمیرگاه مرکزی، متخصصان کارگاه برق و شرکت پیمانکار تعویض موتورهای اصلی نورد فولاد مبارکه به سرعت در محل حاضر شدند و اقدامات لازم را برای تعویض موتور از ساعت ۳ بامداد روز شنبه ۲۹ اسفندماه ۱۴۰۰ آغاز کردند.

وی افزود: در طول این فعالیت، با توجه به آسیبدیدگی کامل آرمیچر و استاتور، نیاز به تعویض کامل موتور فینیشینگ بود. با برداشتن نیمه استاتور بالا، خارج کردن آرمیچر و دمونتاژ نیمه استاتور پایین، عملیات دمونتاژ انجام شد و در ادامه با مونتاژ نیمه استاتور یدکی پایین، آرمیچر جدید و نیمه استاتور یدکی بالا، تست و راهاندازی اولیه و در نهایت بستن متعلقات و کاور رویی موتور، عملیات تعویض در ساعت ۳ بامداد دومین روز از سال جدید خاتمه یافت و موتور به ناحیه نورد گرم شرکت فولاد مبارکه تحویل گردید.

سرپرست ماشینهای الکتریکی کارگاه برق تعمیرگاه مرکزی شرکت فولاد مبارکه خاطرنشان کرد: آرمیچر استفادهشده در موتور، آرمیچر جدید ساختهشده در شرکت پیمانکار داخلی بود که در هفتههای پایانی سال تحویل شرکت فولاد مبارکه شده بود.

گفتنی است مسئول پروژه از حضور معاونین بهرهبرداری، سرمایههای انسانی و سازماندهی شرکت به دلیل حضور در محل انجام عملیات و تقدیر از نیروهای اجرایی و مدیریت تعمیرگاه مرکزی، مدیریت ناحیه نورد گرم، همچنین از تلاش ویژه فورمن تعمیرات نواحی کارگاه برق تعمیرگاه مرکزی و تلاش شبانهروزی کارکنان شرکت پیمانکار مربوطه و دیگر تلاشگران ناحیه نورد گرم تقدیر و تشکر کرد.

تشریح پروژههای دانشبنیان و تحقیقاتی مجتمع فولاد سبا در سال ۱۴۰۰

داریوش دریابار مدیر انرژی و سیالات مجتمع فولاد سبا اظهار کرد: پیرو تأکید حضرت آیت الله خامنهای رهبر معظم انقلاب اسلامی درباره پیوند علم و صنعت و همچنین نامگذاری سال جدید بهعنوان سال «تولید؛ دانشبنیان و اشتغالآفرین»، یک پروژه تحقیقاتی موفق با عنوان «فرمولاسیون و ساخت نانوکوپولیمرهای جاذب روغن» با همکاری کارشناسان فرایند واحد سیالات مجتمع فولاد سبا و شرکتهای دانشبنیان شهرک علمی و تحقیقاتی اصفهان نهایی گردید و پروژه بهینهسازی فرمولاسیون ماده ضدجلبک ویژه پسابهای صنعتی نیز اجرا شد.

پروژه تحقیقاتی فرمولاسیون و ساخت نانوکوپولیمرهای جاذب روغن

مدیر انرژی و سیالات مجتمع فولاد سبا افزود: وجود فولینگهای هیدروکربنی درسیستمهای پیشتصفیه و تصفیه تکمیلی زمینه را برای خوردگی بیولوژیک مهیا میکند که توقفات گسترده و خسارت سنگین تجهیزاتی و فرایندی را به همراه دارد.

وی خاطرنشان کرد: کارشناسان واحد تصفیه و توزیع سیالات فولاد سبا با بهرهگیری از دانش فنی روز، همواره به دنبال استفاده از تکنولوژیهای جدید برای رفع مشکلات و موانع تولید آب صنعتی باکیفیت هستند. ازاینرو با توجه به اهمیت موضوع، پس از انجام آزمایشهای متعدد در زمینه محصول نانوکوپلیمر جاذب روغن تولیدشده توسط یکی از شرکتهای دانشبنیان واقع در شهرک علمی و تحقیقاتی اصفهان، این محصول بهعنوان راهکاری مؤثر جهت حذف روغن از آب و پساب انتخاب شد.

دریابار تصریح کرد: در فاز اولیه، تحقیقات جامع در مورد بهینهسازی و فرمولاسیون این محصول در آزمایشگاه تصفیهخانه پساب انجام گرفت و پس از حدود ۶ ماه تحقیق مداوم محصول بهینهسازی شد. در پایلوت واقعی و در کانالهای ورودی پساب و مخازن API مورد آزمایش قرار گرفت و نتایج آن تحلیل شد. با تغییرات لحاظشده روی ساختمان پلیمرهای نیتیرل اکریلات و ایجاد فازنانو الیاف PAN و PAS در لایههای خارجی بومها، مقدار جذب روغنهای موجود در پساب تا ۱۰۰ برابر وزن پلیمر افزایش یافت.

وی تأکید کرد: یکی از شاخصههای این محصول ارزشمند، هزینه نسبتا مناسب و مقرونبهصرفه بودن تأمین و بدون وابستگی به واردات مونومرهای خارجی خاص است. با جایگزینی بومهای جاذب روغن در واحد تصفیه پساب صنعتی فولاد سبا، استفاده از تجهیزات مکانیکی ازجمله پلهای لجنروب کاملا محدود شده و با توجه به خرابیهای این تجهیزات، امکان حذف هر نوع ماده هیدروکربنی اعم از روغن و گریس و مشتقات آن بهخوبی ایجاد شده است.

پروژه بهینهسازی ماده ضدجلبک

مصطفی اعتصامی رئیس تصفیه و توزیع سیالات فولاد سبا گفت: نگهداری آب در یک بستر دریاچهای باعث افزایش زمان ماند آب، ایجاد پدیده لایهبندی و مغذی شدن آب در مخزن میشود. این پدیدهها باعث میشود کیفیت آب خروجی مخزن کمتر از آب ورودی باشد و در حقیقت باعث تغییر کیفیت آب مخزن شود. یکی از مشکلات ماند آب در دریاچه صنعت فولاد که در فصل گرم پیش میآید پدیده ظهور جلبک سبز آبی یا همان سیانوباکتریها و شکوفایی بلوم (Bloom) است.

وی افزود: جلبکهای سبز آبی با بیش از سه میلیون سال قدمت از قدیمیترین موجودات کره زمین بوده هستند و در آبهای شور و شیرین مختلف باعث ایجاد بلوم میشوند. این گروه از موجودات جزو پروکاریوتها بوده و در انواع اکوسیستمها بسته به تغییر ترکیبات محیط میتوانند بهسرعت رشد یابند و شکوفایی جلبکی را ایجاد کنند.

رئیس تصفیه و توزیع سیالات سبا خاطرنشان کرد: تغییرات شدید دما، چگالی و املاح محلول در عمق لاگونها، کم شدن غلظت اکسیژن محلول، طعم و بوی نامطبوع آب و تغییرات فصلی از پیامدهای ایجاد لایههایی از جلبک در آب است.

وی گفت: از آنجاکه سیستم آب صنایع فولاد بهصورت برگشتی است و آب مورد تصفیه و بازیافت قرار میگیرد، یکی از مهمترین مشکلاتی که حضور سیانوباکتریها در صنعت فولاد ایجاد میکنند گرفتگی شدید فیلترهای تصفیه است که منجر به تعویض روزانه این فیلترها میشود. از طرف دیگر متصاعد شدن مواد فراری که توسط سیانوباکتریها تولید میشود، میتواند بر سلامت کارکنان اثرات نامطلوب داشته باشد.

رئیس تصفیه و توزیع سیالات سبا ادامه داد: روشهای مختلف شیمیایی و بیولوژیکی در جهت پیشگیری و حذف این جلبکها وجود دارد که باعث از بین بردن یا لختهسازی سیانوباکتریها و در نتیجه رسوب آنها میشود.

وی متذکر شد: در یک پروژه تحقیقاتی با همکاری کارشناسان واحد تصفیه و توزیع سیالات مجتمع فولاد سبا و دانشگاه شهید اشرفی اصفهانی مشکل جلبک (سیانوباکتریها) تا حدود زیادی از پساب فولاد سبا برطرف شد. این طرح در تابستان سال ۱۳۹۹ از سوی واحد سیالات فولاد سبا با دانشگاه مطرح شد. یک تیم تحقیقاتی شکل گرفت و آزمایشهای متعددی در دانشگاه انجام شد که در آزمایشگاه فولاد سبا نهایی و فرموله گردید. پس از آن یک پایلوت ۲۰۰ مترمکعبی ایجاد و نتایج اضافه شدن ماده ضدجلبک در این پایلوت بررسی شد که کاملا رضایتبخش بود.

علیرضا شریفی کارشناس فرایند سیالات سبا نیز گفت: در سال گذشته پروژهای برای بهینهسازی مجدد ماده ضدجلبک تعریف شد و این بار با همکاری شرکتهای دانشبنیان شهرک تحقیقاتی و با استفاده از توان فنی و علمی بالاتر این تیم، از فرمولاسیون جدید در سنتز algaecide بدون وجود ترکیبات سولفات استفاده شد و نمکهای آمین مرتبه معین برای بهبود عملکرد ماده ضدجلبک استفاده و پس از ساخت ترکیب اصلی مجددا در مقیاس آزمایشگاهی و سپس صنعتی تست شد که نتایج از این ماده ضدجلبک سنتزی بسیار منحصربهفرد بود.

وی افزود: این ماده باعث حذف جلبکها بعد از یک ساعت و رسوب بعد از یک شب در پایلوت ۲۰۰ مترمکعبی و کاهش کدورت آب تا Ntu ۴ شد. این اقدام کاهش هزینههای تصفیه آب در کلاریفایر را هم در پی دارد. در نتیجه این بهینهسازی و فرمولاسیون جدید، مشکل انسداد فیلترهای میکرونی و بهخصوص ممبرانهای سیستم اسمز معکوس تحت تأثیر حضور جلبکها برطرف شد که این دستاورد خود باعث کاهش هزینههای قابلتوجهی در واحد سیالات فولاد سبا میشود.

علیرضا شریفی خاطرنشان کرد: در این پروژه مواد و ترکیبات مختلفی بررسی شد و طی چند ماه مطالعات مستمری در آزمایشگاه واحد تصفیه و توزیع سیالات سبا و شهرک علمی تحقیقاتی اصفهان صورت گرفت. در نهایت یک ماده ترکیبی پیشنهاد شد که مشکلات زیستمحیطی ندارد و بر سیستمهای پیشتصفیه نیز تأثیر منفی نخواهد داشت.

شما می توانید مطالب و تصاویر خود را به آدرس زیر ارسال فرمایید.

bultannews@gmail.com